L’innovazione ha una data di scadenza?

Dopo quasi 10 anni di attività, le misure dei Piani Transizione 4.0 e 5.0 sono in scadenza il prossimo 31/12, anche se con buone possibilità di rinnovo. Quando queste misure non ci saranno più, le imprese italiane, e in particolare le PMI, avranno ancora le forze per innovare? Avranno implementato le tecnologie e i processi necessari per continuare a digitalizzarsi?

Leggi l’articolo e scopri cosa ne pensano gli esperti di Telmotor e del network Diginnova!

Lo scenario

Il Piano Transizione 4.0 è una misura nata nel 2017: un piano di incentivi rivoluzionario, che in questi anni è servito da importante volano nella trasformazione del tessuto industriale italiano.

Per completare il lavoro avviato con il Piano Transizione 4.0, il governo italiano ha deciso di varare anche il Piano Transizione 5.0 per il triennio 2024-2026, finanziato con i fondi del PNRR - Piano Nazionale di Ripresa e Resilienza; una nuova prospettiva di crescita più che un completamento del percorso di digitalizzazione già avviato, come ha dichiarato anche la Commissione Europea:

“Industry 5.0" non è solo un'aggiunta alla 4.0, ma un complemento necessario per una transizione più umana, sostenibile e resiliente⁽¹⁾.

Grazie a queste misure, negli ultimi 8 anni, più di 35 miliardi di euro⁽²⁾ fra fondi strutturali e crediti d’imposta sono stati messi a disposizione per favorire gli investimenti in innovazione, aggiornare le competenze dei lavoratori e alimentare la transizione green.

Oggi che l’innovazione sembra andare sempre più veloce queste misure stanno per giungere al termine, con risultati complessivi ancora tutti da verificare. Nella corsa senza freni dell’intelligenza artificiale e delle altre tecnologie rivoluzionarie, gli incentivi sembrano aver aiutato maggiormente le imprese che già galoppavano, facendo aumentare il divario con le PMI che ancora non hanno iniziato il loro percorso di trasformazione digitale.

Con il Piano Transizione 4.0 in scadenza il 31/12/2025, le domande aperte sono tante: come è andato il piano industriale più importante degli ultimi anni? In quali aspetti il Piano Transizione 5.0 può migliorare ulteriormente la situazione per le imprese italiane? È giusto che il 4.0 si concluda per lasciare spazio al 5.0 o abbiamo bisogno di mantenere entrambe? Si può fare innovazione anche senza gli incentivi?

Piano Transizione 4.0: un cambio di passo

Focus e obiettivi

Dalla trasformazione di Industria 4.0 in Impresa 4.0, avvenuta nel 2020, gli incentivi erogati sotto forma di credito d’imposta del piano di digitalizzazione hanno trasformato imprese, fabbriche e aziende in organismi intelligenti, interconnessi e digitalizzati.

Per aiutare le imprese italiane a stare al passo con la rivoluzione della produzione, il Piano Transizione 4.0 ha puntato su 3 pilastri fondamentali:

Digitalizzazione: trasformare informazioni reali in dati da condividere in forma digitale come elemento essenziale di processo, monitoraggio e controllo.

Automazione: dalle tecnologie robotiche ai sistemi di intelligenza artificiale, un’occasione per efficientare i flussi di lavoro e semplificare compiti pericolosi, gravosi o ripetitivi.

Interconnessione: l’IoT per l’impresa, ovvero la capacità di macchine, dispositivi, edifici, infrastrutture e persino prodotti di comunicare tra loro.

Impatto reale

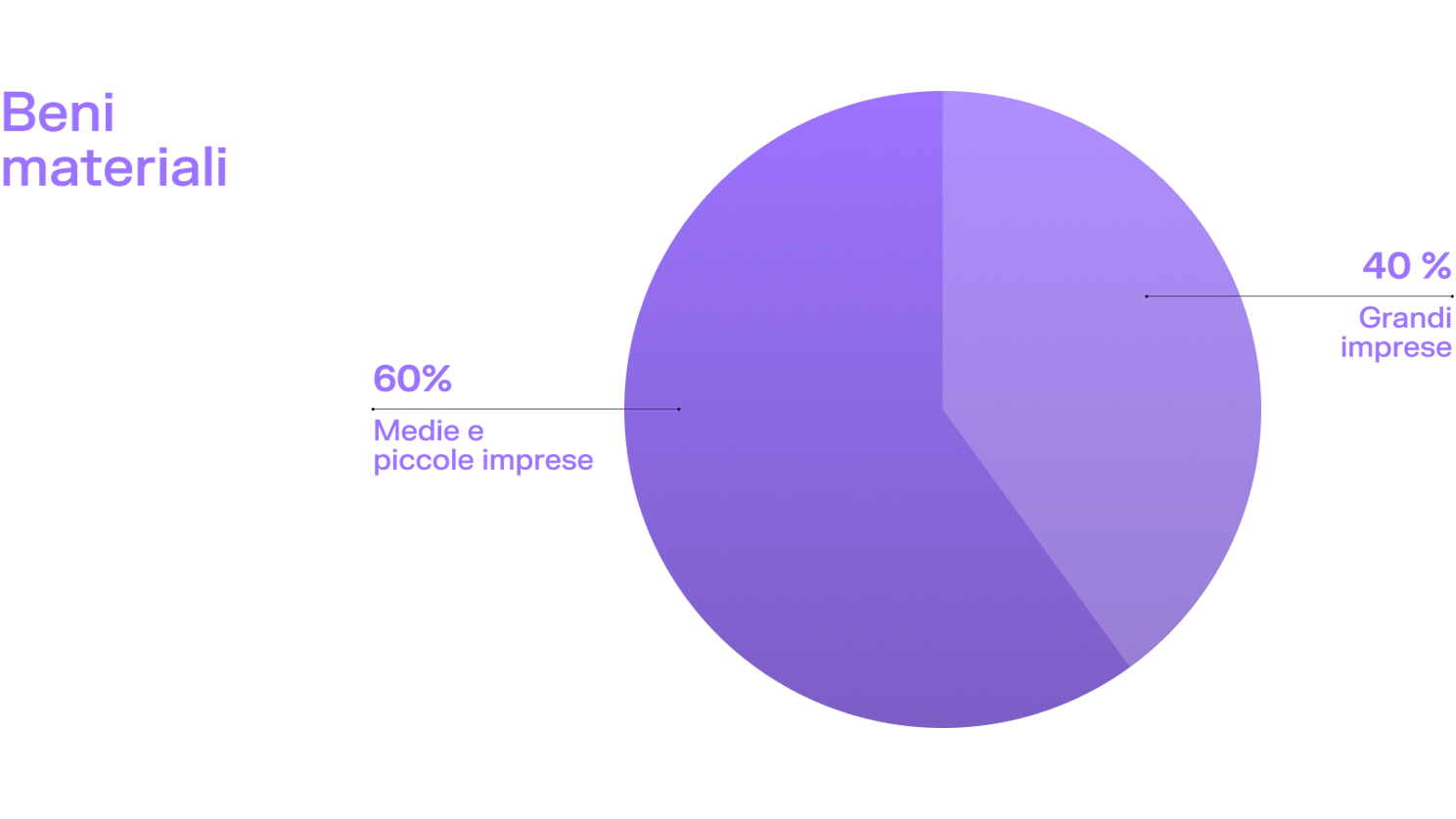

Con più di 29 miliardi di euro complessivi maturati dalle imprese italiane, la Transizione 4.0 ha favorito la modernizzazione delle aziende di tutte le dimensioni, con una concentrazione maggiore nelle regioni del Nord Italia⁽³⁾.

In particolare, di questi 29 mld di euro:

20 sono stati spesi per l’acquisto di beni materiali

9 sono stati spesi per l’acquisto di beni immateriali

Aree di investimento

Nello specifico, per beni materiali si intendono macchinari, impianti e sistemi che prevedono un'installazione fisica; con la dicitura beni immateriali si indicano software, piattaforme e sistemi di rete. Insieme queste soluzioni coprono tutte le aree d’impresa, rispondendo in modo capillare a ogni esigenza di digitalizzazione.

- Software MES (Manufacturing Execution System) e APS (Advanced Planning and Scheduling): per un controllo granulare e l'ottimizzazione della pianificazione e esecuzione della produzione.

- Software di simulazione e modellazione 3D (CAD/CAE/PLM): per l'ottimizzazione della progettazione di prodotti e processi e la gestione del ciclo di vita del prodotto.

- Piattaforme IIoT (Industrial Internet of Things) e Big Data Analytics: per raccogliere, analizzare e visualizzare grandi quantità di dati da macchine e processi.

- Macchinari per la produzione avanzati e interconnessi: linee di produzione complete, macchine utensili CNC di ultima generazione, presse, saldatrici automatizzate, etc.

- Robot industriali e robot collaborativi (cobot): per l'automazione di processi ripetitivi, pericolosi o che richiedono alta precisione.

- Impianti e macchinari per la manifattura additiva: stampanti 3D industriali per la produzione di componenti complessi o la prototipazione rapida.

- Macchine utensili a controllo numerico (CNC): per migliorare precisione, velocità e flessibilità nella produzione.

- Sistemi ERP (Enterprise Resource Planning) e loro moduli specifici per la produzione.

- Macchine per la lavorazione di base con sensori per interconnessione: presse, fresatrici, torni che possono essere digitalizzati e integrati.

- Sistemi di monitoraggio e controllo della produzione (SCADA, MES): per la raccolta dati in tempo reale, l'ottimizzazione dei processi e la manutenzione predittiva (spesso connesse a beni immateriali).

- Sistemi di monitoraggio e gestione energetica integrati con macchinari esistenti: per identificare sprechi e ottimizzare i consumi.

- Macchinari per il trattamento e recupero di sostanze (filtri, depuratori): con sistemi di monitoraggio e integrazione con la fabbrica.

- Sistemi per il controllo qualità e misurazione dimensionale: strumenti che permettono un controllo più rapido e preciso.

- Sistemi di Intelligenza Artificiale e Machine Learning: per l'ottimizzazione di algoritmi, la manutenzione predittiva, l'analisi della qualità.

- Software per la gestione della manutenzione (CMMS/EAM): per l'efficientamento delle attività di manutenzione di un parco macchine esteso.

- Software per la realtà aumentata (AR) per assistenza remota e manutenzione: per supportare operatori e tecnici in ambienti complessi.

- Macchine per il confezionamento e l'imballaggio automatizzate e intelligenti: linee complete di packaging integrate.

- Sistemi di magazzino automatizzato e intralogistica: magazzini verticali automatizzati, sistemi di picking automatico, AGV/AMR (Autonomous Mobile Robots).

- Attrezzature e dispositivi per la movimentazione interna (es. transpallet elettrici intelligenti): per ottimizzare i flussi e ridurre gli errori.

- Banchi e postazioni di lavoro ergonomiche e interattive: con sistemi di assistenza all'operatore e monitoraggio delle performance.

- Sistemi per l'efficientamento energetico (se interconnessi e monitorabili): ad esempio, macchinari ad alta efficienza energetica con sensori per il monitoraggio dei consumi.

- Impianti di climatizzazione e ventilazione intelligenti: con sensori per il monitoraggio e l'ottimizzazione dei consumi energetici.

- Soluzioni di Cloud Computing e Data Center (servizi e infrastrutture software): per la scalabilità, la flessibilità e la gestione centralizzata dei dati.

- Software per la Cybersecurity industriale: per proteggere reti, sistemi e dati critici legati alla produzione.

- Piattaforme di integrazione dati e middleware: per connettere sistemi eterogenei (es. OT e IT).

Piano Transizione 5.0: l’innovazione è human

Focus e obiettivi

Se la Transizione 4.0 è stata la costruzione di una fabbrica efficiente e interconnessa, la Transizione 5.0 ha spostato il focus sul successo a lungo termine dell’azienda, che deve combinare produttività, attenzione alle risorse ambientali e dare centralità strategica al fattore umano.

Il Piano Transizione 5.0 ha messo a disposizione 6,3 mld di euro nel biennio 2024-2025, concentrandosi sulla trasformazione digitale ed energetica delle imprese e mettendo l’accento su 3 aspetti fondamentali:

Sostenibilità: sia essa ambientale, sociale o economica. L'Industria 5.0 promuove un'economia circolare, che produce valore non solo per l’impresa, ma anche per la comunità e le generazioni future.

Resilienza: intesa come la capacità di reagire rapidamente agli imprevisti grazie a catene di fornitura robuste, processi flessibili e una cultura aziendale capace di adattarsi al cambiamento.

Centralità del fattore umano: questo è il punto chiave, la vera rivoluzione. Non più l’automazione come sostituto dell’uomo, ma l’uomo che diventa architetto dell'innovazione e si serve di intelligenza artificiale, robotica collaborativa e sistemi di realtà aumentata per potenziare le sue capacità creative, di problem-solving e di innovazione.

Impatto reale

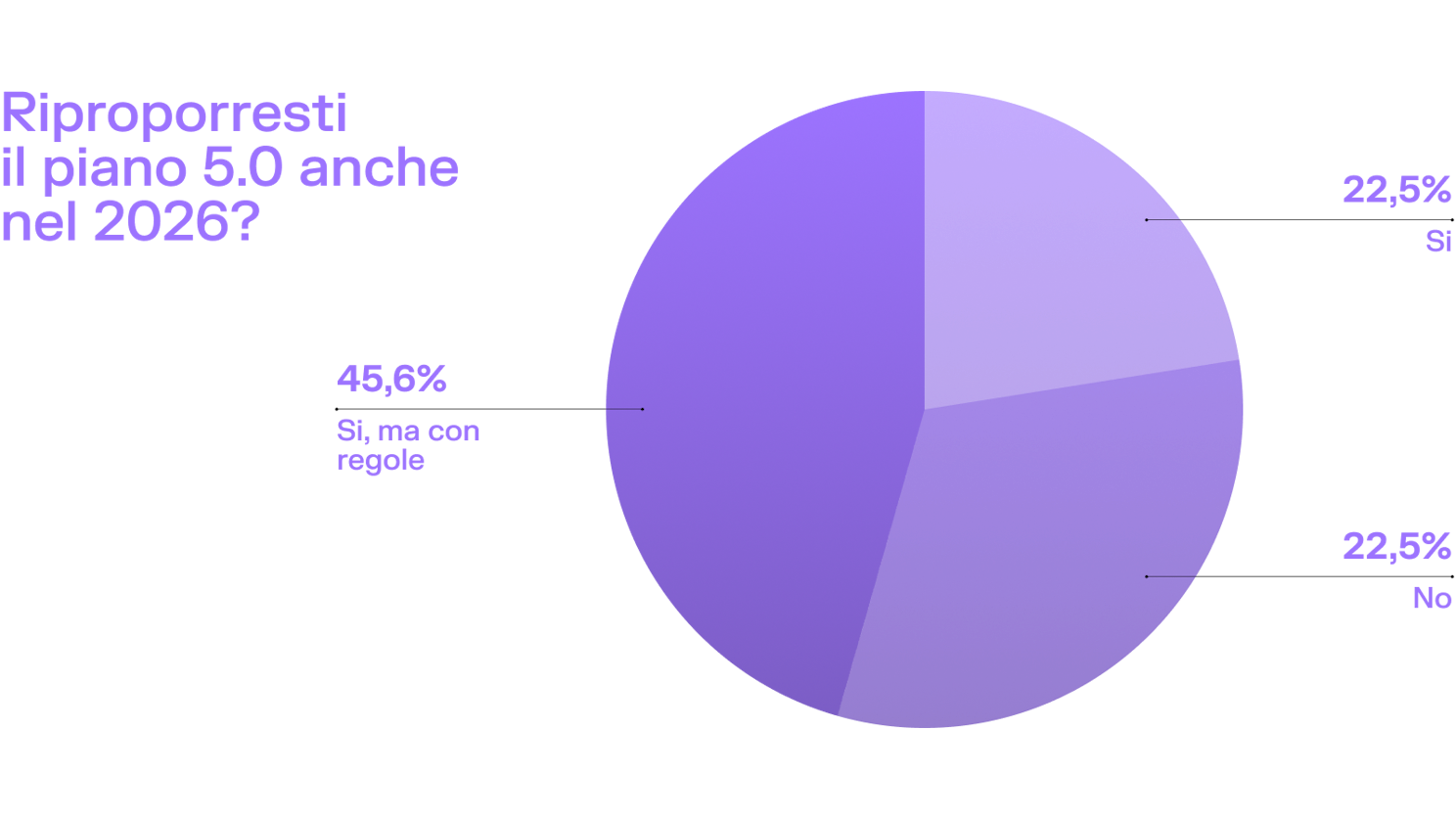

Nonostante le intenzioni di questa misura, al momento solo un’azienda su cinque (21%) ha deciso di usufruire dei fondi in maniera consapevole e costruttiva, soprattutto a causa della percepita complessità burocratica della misura (73%).

Le difficoltà di recepimento di questo incentivo diventano chiare anche di fronte al sentiment della platea delle imprese rispetto a una possibile riproposizione di questi incentivi, con meno di un quarto delle imprese che vorrebbe vedere il piano Transizione 5.0 invariato anche nel 2026⁽⁴⁾.

Una difficoltà nell’accesso che si percepisce anche dai dati di utilizzo dei fondi messi a disposizione dal Governo: ad aprile 2025 circa 5,6 miliardi di euro, dei 6,3 messi a disposizione, risultavano ancora disponibili.

Aree di investimento

Nonostante la partenza difficile, le imprese italiane che sono riuscite a utilizzare gli incentivi del Piano Transizione 5.0 hanno acquistato:

Macchine utensili e impianti tecnologicamente avanzati

Dispositivi intelligenti

Sistemi per l'autoproduzione di energia da fonti rinnovabili

Software, sistemi, piattaforme o applicazioni per l'intelligenza degli impianti

Software connessi agli investimenti in beni materiali "Industria 4.0"

Formazione, upskilling e reskilling del personale

Investimenti strategici, che in molti casi non solo hanno accelerato il percorso di digitalizzazione delle imprese, ma hanno permesso alle aziende di ogni dimensione di controllare i propri consumi e diventare più sostenibili.

Innovazione momentanea o innovazione strutturale?

Parola agli esperti Telmotor e Diginnova

Dai a un’azienda un incentivo e innoverà per un giorno, incentiva la sua cultura del cambiamento e innoverà per tutta la vita.

Più o meno da queste premesse sono partiti il Piano Transizione 4.0 e 5.0: non un intervento puntuale, ma un processo di innovazione e R&D strutturale, necessario per affrontare il continuo cambiamento del mondo digitale, implementare continuamente tecnologie e soluzioni nuove ed evitare l’obsolescenza o la mancanza di competitività.

Purtroppo, però, non sempre le misure sono state interpretate in questo modo, a partire dalle difficoltà del governo nel comunicare correttamente la visione strategica delle misure per l’intero sistema paese.

Gli incentivi di innovazione sono stati comunicati e promossi in modo sbagliato. Da un lato, l’industria 4.0 non è semplice ammodernamento, ma condizione fondamentale per un nuovo paradigma di produttività centrato sul dato. Restare indietro non è un’opzione. Dall’altro lato, la Transizione 5.0 è stata associata alla sostenibilità, ma le due cose non sono correlate in modo biunivoco.

Monitorare i consumi energetici, controllare le prestazioni delle macchine o diminuire le emergenze grazie alla manutenzione predittiva sono interventi che erano possibili anche con il Piano Transizione 4.0 e che potevano già portare a un miglioramento delle prestazioni di sostenibilità.

La sostenibilità è stata introdotta come un obbligo normativo, mentre invece è più un percorso virtuoso: un impegno che nasce spontaneo, in primis, e che, se ragionato con una strategia a lungo termine, combinando produzione ed efficientamento può portare benefici indotti.

Tante imprese hanno visto queste misure come un’occasione per aggiornare tecnologie, macchinari e processi, senza però comprendere a fondo il senso e i vantaggi concreti dietro gli incentivi nell’aumentare la competitività e nel migliorare l’impatto di sostenibilità.

Tutte le comunicazioni si sono concentrate sui passaggi burocratici, le condizioni per accedere al servizio e i vantaggi fiscali, perdendo di vista i veri obiettivi di questi incentivi:

Alimentare una cultura dell’innovazione

Utilizzare i dati per diventare più competitivi

Efficientare la produzione e le infrastrutture

Agire consapevolmente per ridurre gli sprechi

Alcuni casi di successo

In questi anni gli esperti di Telmotor e del network Diginnova hanno accompagnato diverse imprese nei loro percorsi di transizione digitale ed energetica, aiutandole ad innovare processi, implementare nuove tecnologie e acquisire un maggiore controllo della loro attività.

Soluzioni installate: Software di controllo della produzione

Vantaggi: Eliminazione delle inefficienze, controllo del ciclo di produzione, macchinari interconnessi e sempre attivi grazie alla manutenzione predittiva

Soluzioni installate: Soluzioni di cybersecurity, rete wi-fi, videosorveglianza

Vantaggi: Una navigazione più sicura per operatori e utenti, un monitoraggio costante della location e tutto il comfort di una rete super veloce.

Soluzioni innovative e concrete, alcune adottate grazie agli incentivi dei Piani Transizione 4.0 o 5.0, altre implementate per rispondere a bisogni specifici, anche senza agevolazioni fiscali. Una dimostrazione concreta del fatto che l’innovazione non dipende tanto dagli incentivi, quanto dalla propria strategia di crescita e dalla possibilità di ottenere risultati e benefici concreti.

Sviluppi futuri

Con i piani Transizione 4.0 e Transizione 5.0 che scadranno entro la fine del 2025, sono molte le domande che rimangono aperte per le imprese di ogni dimensione. Le misure sono state sufficienti per incentivare la digitalizzazione delle imprese? I soldi spesi dalle aziende hanno risposto a obiettivi concreti o sono stati solo un’occasione per aggiornare attrezzature spesso obsolete?

Da un lato, le dinamiche di un mercato sempre più incerto non agevolano la scelta di investire, soprattutto per strategie a medio-lungo termine, dall’altro, l’accelerazione delle imprese di tutto il mondo verso l’automazione e l’integrazione dell’AI rende sempre più necessario farlo.

È importante capire che 4.0, 5.0, PTE e piani futuri non sono “livelli”, non sono soglie di sbarramento o vincoli di accessibilità. Ogni azienda deve valorizzare la propria strategia di crescita e di innovazione, cogliendo da ogni Piano Transizione gli aspetti (e gli incentivi) che servono di più alla crescita della sua azienda. Avere una strategia chiara significa essere pronti a sfruttare anche la Transizione X.0. È questo su cui dobbiamo lavorare, non sul cambiare le macchine, ma sul creare nella nostra azienda una cultura dell’innovazione a prova di futuro.

Internet of things, automazione, digitalizzazione dei processi, intelligenza artificiale, smart building, cybersecurity, soluzioni di robotica collaborativa e molto altro ancora: pensare alla digitalizzazione d’impresa significherà sempre di più partire dai propri obiettivi di crescita e considerare tutti i diversi aspetti, coinvolgendo partner competenti e adottando soluzioni integrate, che possano aiutare a far crescere il business nel tempo.

Conclusioni

I Piani Transizione 4.0 e 5.0 sono stati un volano importante per le imprese italiane, che hanno certamente aiutato il nostro Paese a colmare il gap con gli ecosistemi più innovativi e hanno incentivato le imprese ad aggiornare macchinari e sistemi spesso obsoleti; non tutto è andato però come doveva:

Burocrazia respingente, incertezza del contesto, bassa propensione al rischio e comunicazione poco chiara dei reali obiettivi sono stati solo alcuni dei problemi di diffusione e utilizzo di queste misure da parte delle imprese. Il risultato è quello di un’Italia ancora poco propensa all’innovazione e forse non pronta ad affrontare il cambiamento costante di tecnologie e mercati globali.

Dalla strategia agli strumenti, governare il cambiamento - il famoso change management - significa integrare produzione, aspetti logistici, competenze e tecnologie per raggiungere i propri obiettivi, ridurre il proprio impatto ambientale e assicurarsi che all’interno della propria impresa l’innovazione non abbia una data di scadenza.

Un processo a 360°, che può essere completato solo grazie all’aiuto di partner esperti come Telmotor e Diginnova, che da oltre 50 anni lavorano al fianco delle imprese con un approccio completo e orientato al risultato, offrendo sempre un supporto competente a realtà di tutte le dimensioni.

Key takeaways

- Transizione 4.0: ha reso le fabbriche "intelligenti" tramite digitalizzazione, automazione e interconnessione, con investimenti significativi in beni materiali (macchinari avanzati, robot) e immateriali (software MES, IoT).

- Transizione 5.0: complementare al 4.0, il Piano 5.0 sposta l'attenzione su sostenibilità, resilienza e il ruolo centrale dell'uomo nell'innovazione, con fondi dedicati per il 2024-2025.

- Opportunità: i Piani Transizione 4.0/5.0 hanno iniettato miliardi per la digitalizzazione, ma è cruciale che le imprese sviluppino una cultura dell'innovazione autonoma, oltre il periodo degli incentivi.

- Ostacoli: la complessità burocratica e una comunicazione che ha enfatizzato gli aspetti fiscali anziché i benefici strategici hanno rallentato l'adozione e l'utilizzo dei fondi, specialmente nel Piano 5.0.

- Consiglio di Telmotor/Diginnova: l'innovazione è una strategia, non un incentivo. Il successo a lungo termine non dipende solo dagli aiuti statali, ma dalla capacità dell'azienda di integrare l'innovazione nella propria strategia, creando una cultura del cambiamento resiliente e proattiva.