Da Automation a Smart Factory: l’innovazione ha un nuovo ritmo

Ogni impianto produttivo ha un ritmo proprio. Presse, macchinari e persone scandiscono da sempre il tempo della produzione, oggi con l’automazione e la digitalizzazione il ritmo è aumentato vertiginosamente, diventando il nuovo metronomo dell’efficienza per tutti i settori industriali.

Un’efficienza fatta di dati che scattano, registrano e analizzano ma che, per funzionare al meglio - come in un’orchestra, devono essere armonizzati, accordati e diretti dalla competenza umana. È proprio questo equilibrio tra tecnologia, dati e persone che le imprese devono trovare per continuare a rimanere competitive in mercati dal ritmo sempre più veloce.

Lo scenario: fra transizione e trasformazione

Il 2025 ha aperto con costi energetici elevati, supply chain in tensione e un mercato incerto. Per molte aziende, la sensazione di “vivere alla giornata” si conferma; soprattutto a causa delle complessità sistemiche di questo periodo, l’automazione e la digitalizzazione restano leve fondamentali per uscire dal ciclo reattivo e passare a una strategia proattiva.

Nonostante il +14% del mercato dell’innovazione nel 2023¹ e il fatturato del settore che secondo alcuni studi crescerà con un CAGR vicino al 9-10 % entro il 2030, non tutte le imprese hanno utilizzato queste misure per innescare una trasformazione integrata e sistemica.

Transizione 4.0 e 5.0 sono state una spinta importante all’innovazione del sistema paese, come dimostra anche la relazione annuale 2023 di Banca d’Italia, nella quale si mostra come, escludendo il settore automotive, la robot-intensità (robot per 1.000 lavoratori) in Italia sia allineata a quella della Germania.

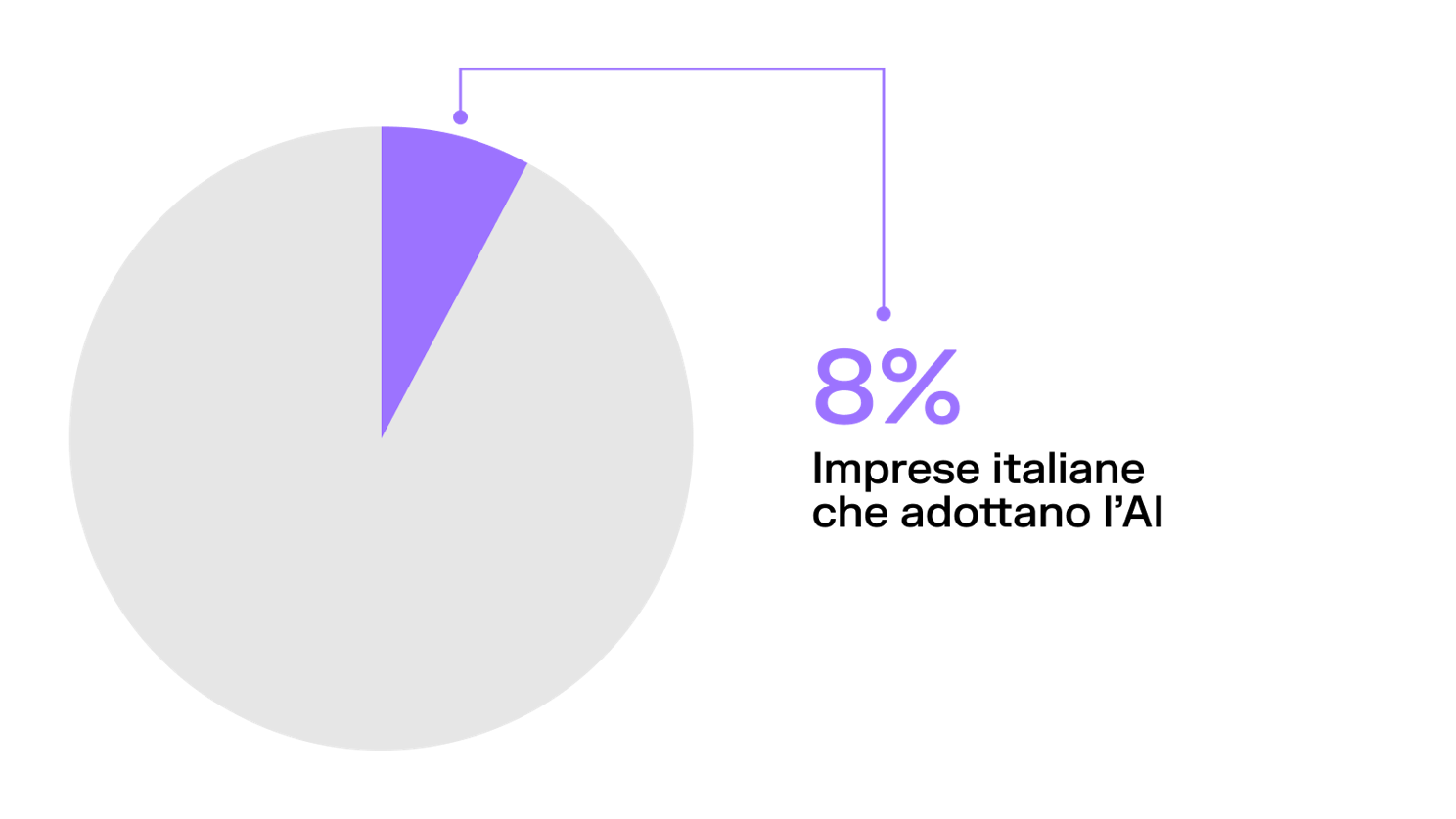

Un risultato incoraggiante che però vede un’adozione dell’AI ancora limitata all’8% delle imprese italiane e un gap crescente nelle competenze digitali degli operatori².

In questo contesto, la raccolta e la storicizzazione dei dati diventano fondamentali: non è più solo “mettere sensori” ma strutturare il dato, trattarlo, farlo parlare. Le difficoltà sono sia oggettive — investimento, infrastruttura — che soggettive — visione aziendale, competenze, resistenza al cambiamento. Molte imprese, ancora oggi, faticano a progettare in modo strutturato: l’incertezza del contesto non aiuta, e si preferisce reagire piuttosto che anticipare; chi resta fermo rischia però di veder aumentare il divario competitivo.

Dall’automazione alla fabbrica intelligente

Automatizzare oggi significa molto più che sostituire l’uomo con la macchina: significa creare un dialogo continuo tra tecnologia e competenza, tra macchinari, piattaforme, dati e persone. La fabbrica del futuro è la Smart Factory, la fabbrica intelligente: un ecosistema che integra fisico e digitale con lo scopo di monitorare, analizzare e decidere in maniera immediata, mettendo in sintonia diversi pilastri tecnologici:

Robotica collaborativa: robot che lavorano fianco a fianco con operatori umani, facilitando flessibilità e adattabilità.

Sistemi di visione e sensori intelligenti: fondamentale per raccogliere dati in tempo reale su qualità, rendimento, usura.

AGV/AMR: veicoli autonomi per la logistica interna che liberano risorse e tempo degli operatori.

Digital Twin: una replica virtuale dell’impianto che consente di simulare, ottimizzare e agevolare il virtual commissioning.

Virtual commissioning: tecnica che consente di testare e validare il funzionamento di un impianto in ambiente virtuale, prima della messa in opera fisica, riducendo tempi di avvio e errori.

La tecnologia da sola non basta. Le aziende che investono in formazione e competenze ottengono risultati migliori e riescono a superare la barriera della mancanza di interoperabilità tra sistemi di automazione diversi.

Un approccio integrato per l’innovazione

In questo scenario, Telmotor e Diginnova offrono una soluzione integrata che si distingue per completezza e specializzazione. Un affiancamento in ogni fase della transizione digitale dell’impresa, che si declina in 4 momenti fondamentali:

Un’analisi approfondita condotta dai tecnici Telmotor per comprendere processi, criticità e obiettivi aziendali, al fine di disegnare un “vestito su misura”.

-

Automation PLC: PLC / HMI-PC industriali / supervisione / reti industriali / sistemi di visione / bordo macchina / condizionamento segnali.

-

Automation Drive: Motion Control / sistemi di azionamento AC-AC, AC-DC, multiasse / motori e servomotori / riduttori / trasduttori e strumentazione di processo.

-

Elettromeccanica: controllo industriale / sicurezza funzionale / armadi di comando / sistemi di interfaccia uomo-macchina / bordo macchina.

-

Digital Innovation: cobot / software per progettazione, simulazione e analisi / cloud / edge computing / intelligenza artificiale / manutenzione predittiva / realtà aumentata / cybersecurity.

Telmotor promuove la formazione delle nuove competenze tecniche e digitali, offrendo corsi personalizzati e aggiornamenti per restare al passo con i cambiamenti del settore.

Oltre alla fornitura, Telmotor garantisce un’assistenza completa, pre e post vendita, per massimizzare il valore dell’investimento e assicurare continuità operativa.

Questo approccio integrato di Telmotor e Diginnova consente di superare l’approccio frammentato basato sul “patchwork di soluzioni” e offrire una visione coerente e scalabile, che va oltre le tecnologie per comprendere anche la dimensione formativa, la consulenza e il servizio tecnico-commerciale post-vendita.

Quali processi industriali automatizzare per primi?

Affacciandosi ai temi dell’innovazione e dell’automazione industriale, spesso la domanda più frequente è “Da dove comincio?”. Non esiste una risposta univoca a questo quesito, che spesso dipende dai bisogni specifici dell’azienda, dal settore e dai processi già in essere, ma ci sono attività trasversali che possono essere ormai facilmente automatizzate grazie alle tecnologie già presenti sul mercato.

Processi ripetitivi e costosi in termini di manodopera: ad esempio assemblaggi manuali, movimentazione interna, packaging.

Processi con variabilità elevata e bisogno di dati: qualità, tracciabilità, lavoro in lotti piccoli.

Processi energivori o con forte impatto ESG: l’automazione e la digitalizzazione permettono di monitorare i consumi, eseguire attività di manutenzione predittiva, ridurre i fermi macchina.

Logistica interna: AGV/AMR, magazzini automatizzati, flussi dati e ottimizzazione. La scelta deve essere guidata da un audit che confronti: valore dell’intervento (risparmi, produttività), complessità, competenze interne e tecnologie.

Digitalizzare significa essere e diventare più sostenibili

La digitalizzazione consente di raccogliere dati in merito a consumi, rendimenti, performance macchina, etc. Queste informazioni servono a diminuire gli sprechi, ottimizzare l’uso di energia e migliorare la manutenzione predittiva.

Le aziende che adottano il modello della digital factory non solo riducono i costi ma anche l’impatto ambientale. Lo studio di Accenture sul mercato italiano dell’AI³, ad esempio, stima un beneficio di circa 50 miliardi di euro per le aziende italiane entro il 2030, grazie all’adozione di AI generativa e digitalizzazione.

Reskilling e upskilling: creare sinergia uomo-macchina

L’adozione delle tecnologie abilitanti richiede figure nuove: data analyst, specialisti OT/IT, ingegneri di processo 4.0 e tecnici formati al digitale, che non sempre possono essere inseriti stabilmente all’interno delle imprese.

Per questo, l’affiancamento competente di Telmotor e Diginnova è la soluzione ideale per le imprese che vogliono innescare la transizione digitale ma non hanno al loro interno tutte le competenze o i mezzi necessari per farlo. Grazie alla competenza tecnica dei nostri esperti, la tua impresa potrà sempre contare su:

la fornitura di soluzioni, prodotti e marchi ad alto contenuto innovativo, progettati su misura per le esigenze di produzione, al fine di rendere i processi più veloci, sicuri e precisi.

un supporto tecnico nella scelta di prodotti e tecnologie necessari per la progettazione di macchine e impianti di automazione, garantendo affidabilità ed efficienza.

una formazione specialistica per operatori e tecnici tenuta da docenti qualificati e un affiancamento post-vendita attento per aiutarti a conoscere e padroneggiare al meglio le tecnologie che guidano la digitalizzazione d’impresa.

Parola agli esperti Telmotor — “L’automazione ha bisogno dell’uomo”

"Abbiamo imparato quanto sia importante alimentare i dati e costruire una memoria storica degli impianti; più dati raccogli, più la macchina ti aiuta a migliorare. L’intelligenza artificiale non sostituirà mai il tecnico che si è sporcato le mani: resterà sempre centrale la competenza umana."

Alfredo Prandelli - Industry Automation Manager di Telmotor

L’ingresso dell’intelligenza artificiale nell’industria è e sarà sicuramente un volano per le aziende; tutte le imprese che adotteranno soluzioni AI potranno aumentare notevolmente il proprio valore, ma solo se dotate di dati affidabili e competenze adeguate.

Per questo Telmotor aiuta le aziende di ogni dimensione ad agire su tre fronti diversi: aggiornamento delle tecnologie, efficienza dei dati e formazione delle persone. Solo quando questi tre elementi vanno allo stesso ritmo, l’automazione diventa una vera e propria leva di trasformazione.

Alcuni casi di successo

Conclusione — Integrare per innovare

L’automazione industriale non è più una questione di “macchine veloci” o di ritmo produttivo crescente, ma di ecosistemi digitali intelligenti che lavorano in armonia con le persone per costruire un futuro sostenibile.

Con Telmotor e Diginnova, le imprese possono contare su un modello integrato: consulenza, formazione, tecnologia, dato e servizio.

Un modello che le aiuta a passare dalla semplice automazione industriale al modello della Smart Factory, che significa più reattività, più sostenibilità e più competitività.

Chi intraprende un percorso di questo tipo non solo cerca di non farsi travolgere, ma guarda invece al futuro con fiducia, visione e concretezza, consapevole che restare fermi non è un’opzione e che far crescere e scalare il business non è mai stato così facile.

Key takeaways

L’automazione è una leva strategica, non solo tecnologica

Automatizzare oggi significa integrare persone, macchine e dati in un unico sistema intelligente. L’efficienza nasce dall’equilibrio tra tecnologia e competenza umana, non dalla loro contrapposizione.

Dati e sostenibilità guidano la Transizione 5.0

La vera innovazione non è più solo “digitale”, ma anche ambientale. Raccogliere, analizzare e storicizzare i dati consente di ridurre consumi, migliorare le prestazioni e misurare concretamente l’impatto ESG.

Telmotor + Diginnova: un approccio integrato all’innovazione

Audit tecnico, prodotti verticali, Academy e consulenza post-vendita: la sinergia tra Telmotor e Diginnova offre alle imprese una soluzione completa, capace di trasformare la digitalizzazione in vantaggio competitivo.

Dalla fabbrica automatizzata alla smart factory

Robotica collaborativa, sensori intelligenti, Digital Twin e intelligenza artificiale non sono più tecnologie future, ma strumenti concreti per costruire processi più flessibili, efficienti e sicuri.

Le persone restano il motore dell’innovazione

Formazione, reskilling e cultura digitale sono essenziali per far funzionare la tecnologia. Solo quando competenze e strumenti procedono allo stesso ritmo, l’automazione diventa una vera leva di crescita sostenibile.